برای شکل دادن قطعات نسبتا کوچک در تعداد بالا با شکل پیچیده و جدارههای نازک که صرفه جویی در پرداخت و ماشین کاری اهمیت زیادی داشته باشد مورد استفاده قرار می گیرد. در قالب گیری تزریقی سرامیک ها برای پودر های مدرن سرامیکی که خاصیت پلاستیسیته خوبی ندارند لازم است از مواد افزودنی که چسبندگی و روانی لازم را ایجاد نمایند استفاده نمود که از متداول ترین آن ها می توان به مواد ترموپلاستیک، ترموست، محلول های آبی شامل مقادیر کم ماده آلی اشاره نمود. به عنوان مثال به میزان 3-2% وزنی از رزین های آلی، مواد آلی چون پارافین جامد و پلی اتیلن، موم زنبور عسل و ... افزوده شده تا اینکه یک خمیر به قدر کافی شکل پذیر و دارای قابلیت قالب گیری در دمای محیط حاصل شود. معمولا درصد حجمی مواد آلی تا 35% قطعه را تشکیل میدهد. نمونه های قالب گیری تزریقی معمولا در دماهای بالا پخت می شوند. مکانیزم زینترینگ از نوع زینترینگ واکنشی میباشد و انقباضی حدود 20-13% را خواهد داشت که البته در سه جهت مساوی نیست. چنانچه از مواد ترموپلاستیک و یا موم استفاده گردد به صورت داغ در قالب فشرده شده و با انجام عملیات حرارتی افزودنی های آلی کاملا پیرولیز خواهند شد. در استفاده از چسبهای آلی باید به نحوی عمل کرد که مخلوط در هنگام شکلگیری به راحتی جریان یابد و در هنگام پخت نیز کاملا بسوزد و از بدنه خارج شود. سیستم چسبی شامل یک چسب اصلی، چسب فرعی، یک عامل پلاستی فایر (نرمکننده) و در مواردی شامل یک ماده سختکننده و یک ماده فعالکننده سطح برای بهبود قابلیت تر شوندگی ذرات است. ماده چسب فرعی در دماهای پایینتر سوخته و با خروج خود کانالهای لازم برای گریز ماده چسبی اصلی ایجاد می نماید. ماده اصلی تا قبل از سوختن کامل به قطعه استحکام می دهد. محتوی خاکستر و مقدار کربن باقی مانده بعد از سوخت عامل مهمی در انتخاب سیستم چسبی است. ماده نرمکننده برای کنترل ماده چسبی و بهبود جریان یابی و قالبگیری ماده تزریقی میباشد. استحکام و ویسکوزیته مخلوط به نسبت رزین/ پودر و دما بستگی دارد.

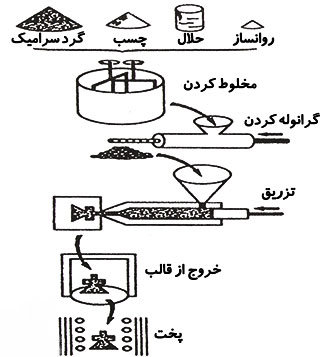

پودرهای سرامیکی مانند آلومینا، زیرکونیا، نیترید سیلیسیم و کاربید سیلیسیم همراه با عواملی چون B، C، CaO، MgO و... به عنوان کمک زینتر در مایعی چون الکل (40% حجمی) در یک آسیا مورد مخلوط کردن و همگن سازی قرار می گیرند. بعد از خشک کردن پودر حاصله مجددا با اجزا چسبی در حالت گرم مخلوط شده و به عنوان خوراک دستگاه تزریق مورد استفاده قرار می گیرد.

متغیرهای مهم این فرآیند دمای مخلوط خمیری، فشار تزریق، سرعت جریان و سرعت سرد شدن هستند. دمای تزریق بین 15-125درجه سانتیگراد بالاتر از دمای ماده چسبی و بالاتر از نقطه ذوب مواد آلی اضافه شده می باشد. جریان ماده با فشاری حدود 100-30 مگاپاسکال به درون قالب وارد می شود. مخلوط تزریق شده تقریبا رفتار شبه پلاستیک دارد. در صورت استفاده از موم های ترمو پلاستیک تغییرات کمتری در فشار تزریق داریم. موم ها معمولا در محدوده دمایی 95-65 درجه سانتیگراد نرم می شوند و ویسکوزیته نسبتا کم موم مذاب باعث شده فشار تزریق تا 350 کیلو پاسکال کاهش یابد بدین ترتیب میزان سایش به طور قابل توجهی پایین خواهد بود. موم گفته شده قبل از پخت نهایی طی عملیات تکلیس خارج می شود. پودر های سرامیکی که حساس به اکسیداسیون نباشند فرآیند تکلیس در یک کوره الکتریکی معمولی با سرعت افزایش دما بین 50-2 درجه بر ساعت انجام می گیرد. این روش نسبتا گران بوده و در صورتی استفاده می شود که حداکثر ضخامت قطعه 5 میلیمتر باشد. برای پودرهای حساس به اکسیداسیون عملیات تکلیس در اتمسفر هیدروژن و یا اتمسفر خنثی صورت می گیرد. مواد آلی را می توان از طریق یک حلال آلی نیز حذف نمود.

با این روش قطعاتی چون پره های توربین از جنس SiC سرامیک قابل ساخت می باشد. اگر خمیر تهیه شده به صورت لایه های نازک روی مثلا یک پلاک شیشه ای شکل داده شود با استفاده از استوانه های مدور می توان پلاکهای مدور شده و یا موجدار حاصل نمود. با استفاده از همین تکنیک انواع پلاک های نازک به عنوان زیرپایه های الکترونیکی، صفحات حائل، صفحات پایه و انواع پرههای رادیاتور ها و مبدل های حرارتی ساخته می شوند. از مزایای این روش می توان به موارد زیر اشاره نمود:

1- قطعه شکل داده شده شکلی بسیار نزدیک به شکل محصول نهایی دارد.

2- عملیات پرداخت کاری نیاز نبوده و یا ماشین کاری کمی لازم دارد.

3- سیکل شکل دادن کوتاه می باشد.

4- دقت ابعادی خوب و خصوصیات سطحی مناسبی دارد.

5- امکان اتوماسیون به راحتی دارد.

6- برای اشکال پیچیده و سطوح با نقش برجسته مناسب است.

چگالی خام به دست آمده بستگی زیادی به درصد حجمی مواد آلی در قطعه خام دارد.